Ordine visibile, risultati misurabili: la logistica riparte dalle 5S

In una grande azienda del settore logistico, con un fatturato di circa 50 milioni di euro e diversi siti operativi distribuiti nel Centro-Nord Italia, la gestione degli spazi, dei flussi operativi e della movimentazione dei materiali era diventata, nel tempo, una vera e propria sfida quotidiana. L’azienda operava in un contesto altamente dinamico, caratterizzato da una crescente varietà di prodotti, un flusso continuo di ordini in entrata e uscita, e picchi di attività legati alla stagionalità o a richieste specifiche dei clienti. In un ambiente del genere, la fluidità e la chiarezza operativa non sono un lusso, ma una necessità.

Tuttavia, nel corso degli anni, il sistema si era complicato.

Non si trattava semplicemente di un po’ di disordine “superficiale”: il disordine visivo era solo la manifestazione più evidente di problemi strutturali più profondi. Dietro le scaffalature disallineate, le etichette scolorite o le postazioni piene di materiali fuori posto, si nascondevano:

- Sprechi di tempo, legati alla ricerca di materiali, strumenti o documenti di accompagnamento

- Errori frequenti di picking, dovuti a confusione nelle ubicazioni, mancanza di standard e layout poco funzionali

- Difficoltà nella tracciabilità interna, che complicavano il monitoraggio dei flussi e rallentavano le operazioni in caso di anomalie

- Perdita di efficienza tra i diversi comparti, soprattutto tra il magazzino e le aree di carico/scarico, dove spesso si creavano colli di bottiglia o passaggi ridondanti

Tutto questo si traduceva in ritardi operativi, aumento dei costi indiretti, stress per il personale e un impatto negativo sulla qualità del servizio percepita dai clienti.

L’azienda era consapevole di queste criticità, ma faticava a trovare un approccio sistemico, concreto e sostenibile per affrontarle. Le soluzioni tampone avevano solo rinviato il problema.

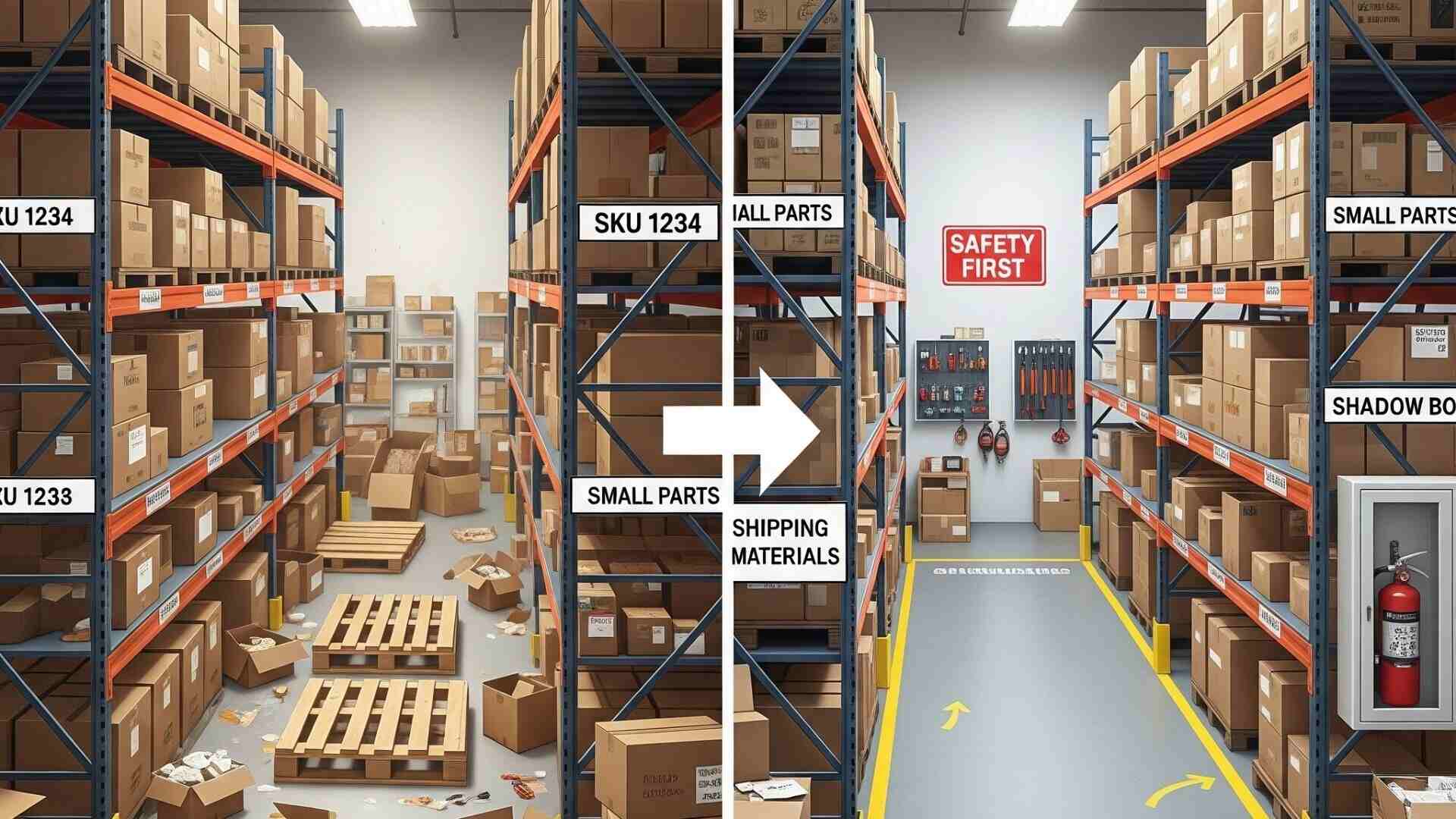

Per invertire la rotta, serviva un metodo strutturato, condiviso e capace di coinvolgere le persone a ogni livello. Un approccio che non si limitasse a “riordinare”, ma che ristabilisse le basi per un’organizzazione snella, visibile ed efficiente. Ed è proprio da qui che è partito il progetto con Crossnova, basato sull’applicazione concreta della metodologia 5S in chiave Lean.

Il problema: troppo affidamento sull’abitudine

Con il tempo, la crescita dell’azienda aveva portato a un’espansione non strutturata degli spazi logistici. Le postazioni si erano moltiplicate, così come i materiali, gli strumenti, le etichette, i contenitori… ma senza un vero metodo condiviso per gestirli. Il personale si era adattato, spesso “compensando” il caos con sforzi individuali. Ma questo approccio, alla lunga, generava ritardi, frustrazione e inefficienze invisibili ma costanti.

La svolta: introdurre le 5S con metodo

L’azienda ha scelto di intraprendere un progetto strutturato di riorganizzazione Lean a partire proprio dalla base: le 5S. Per farlo, ha coinvolto Crossnova come partner strategico, con l’obiettivo di rendere concreta e sostenibile l’applicazione del metodo nei propri magazzini e centri di smistamento.

Il team di consulenti di Crossnova ha agito su più livelli:

- Coinvolgimento delle persone: prima di qualsiasi intervento operativo, sono stati organizzati momenti di formazione sul campo, coinvolgendo operatori, team leader e responsabili. L’obiettivo era creare consapevolezza: “Perché lo stiamo facendo? Che valore ha per noi?”

- Applicazione progressiva e visibile: si è partiti da un sito pilota, selezionando un’area ad alto impatto (ricevimento merci e stoccaggio rapido). Ogni fase delle 5S – Selezionare, Sistemare, Splendere, Standardizzare, Sostenere – è stata applicata con strumenti semplici ma efficaci: etichettatura visiva, definizione delle postazioni, eliminazione dei materiali inutili, revisione dei layout

- Standard e audit visivi: insieme al team interno, Crossnova ha sviluppato checklist e indicatori visuali per monitorare lo stato delle 5S, stimolare l’autonomia dei team e garantire la tenuta nel tempo degli standard

- Estensione multi-sito: dopo il successo del sito pilota (con una riduzione del 35% dei tempi di picking e un +18% di efficienza media nelle operazioni di stoccaggio), il modello è stato esteso agli altri hub logistici, adattandolo alle specificità locali ma mantenendo una logica comune

I risultati

- Riduzione dei tempi di ricerca materiali (-40%)

- Aumento della produttività nei reparti serviti (+15%)

- Maggiore sicurezza e ordine nelle aree di transito

- Coinvolgimento attivo del personale operativo, con un netto miglioramento del clima interno

- Maggiore controllo di processo e reattività nei picchi stagionali

Non solo ordine, ma cultura

Il vero valore di questo progetto non è stato semplicemente quello di “mettere in ordine il magazzino”. Quello è stato solo il punto di partenza. L’obiettivo più profondo – e raggiunto – è stato trasformare la cultura operativa dell’organizzazione, portando le persone a ragionare in termini di efficienza condivisa, responsabilità diffusa e cura quotidiana degli spazi di lavoro.

Le 5S, nella loro apparente semplicità, hanno introdotto una nuova mentalità: ogni oggetto ha un posto preciso, e ogni posto ha una funzione chiara. Nulla è casuale. Ogni cosa ha un motivo per essere dove si trova.

Questo ha avuto un effetto visibile non solo sull’ordine fisico, ma anche sull’ordine mentale: gli operatori hanno iniziato a percepire il magazzino non come uno spazio da “subire”, ma come un ambiente da gestire e migliorare attivamente.

Grazie al supporto di Crossnova, le 5S non sono rimaste un esercizio teorico o un “progetto Lean” isolato da spuntare.

Il percorso è stato costruito sul campo, in modo pratico e partecipato, trasformando il metodo in routine quotidiana, non imposta dall’alto ma vissuta dal basso. Le attività sono state strutturate con strumenti concreti – come audit visivi, check list operative e momenti di confronto periodici – per garantire che i risultati ottenuti fossero mantenuti e continuamente migliorati nel tempo.

Questo approccio ha gettato le basi per l’introduzione di altri strumenti Lean in modo naturale e sostenibile:

- il miglioramento continuo (Kaizen) è emerso spontaneamente dalle osservazioni fatte sul Gemba

- il Kanban ha trovato terreno fertile in un contesto già ordinato e visuale

- l’ottimizzazione dei flussi interni è stata possibile grazie alla maggiore chiarezza e tracciabilità introdotte dal nuovo layout operativo

In definitiva, non si è trattato di “fare 5S”, ma di rendere le 5S parte del DNA operativo dell’azienda. E questo ha generato un impatto che va ben oltre lo spazio fisico: ha toccato il modo in cui le persone pensano, collaborano e si prendono cura del proprio lavoro ogni giorno.

📌 Vuoi portare ordine, efficienza e chiarezza nei tuoi processi logistici? Le 5S sono il punto di partenza.

Scopri il nostro corso sulla metodologia 5S e visual management.