Measurement System Analysis (MSA): fondamenti e applicazioni

Cos’è la Measurement System Analysis?

La Measurement System Analysis (MSA) è una metodologia statistica strutturata, parte integrante del sistema di gestione della qualità, che viene utilizzata per valutare l’affidabilità, la precisione e la consistenza di un sistema di misurazione. Il suo obiettivo principale è quantificare e comprendere quanto del valore osservato durante una misurazione è influenzato da variabili legate al sistema stesso, piuttosto che al reale valore del carattere misurato.

Nel contesto industriale e manifatturiero, dove le decisioni su accettazione del prodotto, regolazione dei processi o segnalazione di non conformità si basano su dati misurabili, la qualità della misurazione è tanto importante quanto la qualità del prodotto. Un sistema di misurazione non affidabile può introdurre errori sistematici o casuali tali da generare decisioni errate, come il rilascio di prodotti non conformi o il rigetto di pezzi buoni, con impatti economici e reputazionali significativi.

La MSA consente di analizzare in dettaglio i principali componenti dell’errore di misura, distinguendo tra:

- Errore sistematico, come il bias (scostamento rispetto a un valore di riferimento noto) e la linearità (variazione del bias lungo l’intervallo di misura)

- Errore casuale, associato alla ripetibilità (variazione quando uno stesso operatore utilizza lo stesso strumento sullo stesso pezzo) e alla riproducibilità (variazione tra operatori diversi)

Attraverso lo studio della variabilità complessiva del sistema, l’MSA aiuta a stabilire se il sistema di misura è adeguato allo scopo per cui è stato progettato o utilizzato, ossia se è sufficientemente accurato e preciso per supportare le decisioni critiche legate al controllo del processo e alla qualità del prodotto. È uno strumento essenziale in ottiche come il Six Sigma, il controllo statistico di processo (SPC) e i requisiti della normativa IATF 16949.

Perché è importante?

Un sistema di misurazione inadeguato può generare conseguenze gravi lungo tutta la catena del valore, compromettendo non solo la qualità del prodotto, ma anche l’efficienza del processo produttivo, la soddisfazione del cliente e la conformità normativa. Ecco alcuni effetti specifici:

- Scarti inutili (falsi positivi):

Se il sistema di misura è troppo sensibile, instabile o affetto da errore casuale elevato, può classificare erroneamente come “non conformi” dei prodotti che in realtà rientrano nelle specifiche. Questo porta a sprechi di materiali, costi aggiuntivi per rilavorazioni o rilanci di produzione, e una ridotta efficienza operativa. È il classico caso di un processo che produce bene, ma che viene penalizzato da un sistema di misura non affidabile - Accettazione di prodotti difettosi (falsi negativi):

L’errore opposto avviene quando il sistema di misura non riesce a rilevare deviazioni dal valore nominale, permettendo che prodotti fuori specifica vengano erroneamente accettati e inviati al cliente. Ciò può comportare richiami di prodotto, reclami, perdita di fiducia del cliente e danni all’immagine aziendale. In settori ad alta criticità come automotive, aerospazio o dispositivi medici, le conseguenze possono essere gravi anche sul piano della sicurezza - Decisioni errate basate su dati imprecisi:

Le misurazioni sono la base per numerose decisioni in ambito ingegneristico e gestionale: dalla regolazione delle macchine all’analisi statistica dei processi, dalla certificazione del prodotto alla validazione di forniture. Se i dati raccolti sono influenzati da un errore di misura elevato, le analisi statistiche (es. SPC, capability, DOE) possono risultare fuorvianti, portando a interventi sbagliati o alla mancata individuazione di problemi reali - Problemi di conformità con gli standard di qualità (es. IATF 16949, ISO 9001):

Normative internazionali come la IATF 16949 (settore automotive) e la ISO 9001 richiedono una gestione documentata e controllata dei sistemi di misurazione, con la dimostrazione che essi siano adatti allo scopo. La mancanza di un’analisi MSA adeguata o la presenza di sistemi non validati può portare a non conformità durante gli audit, con conseguenti azioni correttive obbligatorie, sospensione di certificazioni e persino perdita di clienti strategici

Componenti di un sistema di misura

Un sistema di misurazione non è costituito solo dallo strumento utilizzato per rilevare un determinato valore: esso rappresenta un insieme integrato di elementi, ciascuno dei quali può influenzare significativamente la qualità e l’affidabilità dei dati misurati.

I principali componenti del sistema di misura includono:

- Lo strumento di misura:

È il dispositivo fisico utilizzato per rilevare una grandezza (es. calibro, micrometro, bilancia, sensore ottico). Ogni strumento ha limiti di risoluzione, accuratezza, linearità e stabilità nel tempo. Uno strumento può introdurre errori sistematici se non tarato correttamente, o errori casuali se soggetto a usura, vibrazioni o interferenze ambientali (temperatura, umidità, ecc.) - L’operatore:

L’essere umano che esegue la misurazione è una fonte potenziale di variabilità significativa, soprattutto quando le procedure prevedono interazioni manuali o valutazioni visive. La riproducibilità della misura può essere influenzata da fattori quali: esperienza, interpretazione soggettiva, fatica, e persino condizioni psicofisiche del momento. Anche la formazione e la standardizzazione delle modalità operative sono determinanti per ridurre l’errore introdotto dall’operatore - Il pezzo o oggetto da misurare:

Anche il campione oggetto di misura può contribuire alla variabilità. Alcuni pezzi possono presentare superfici irregolari, rugosità, deformazioni, presenza di impurità, o possono reagire alla manipolazione o alle condizioni ambientali. Inoltre, se il campione è instabile dimensionalmente (es. materiali plastici o elastici), può dare risultati diversi a ogni misura - La metodologia (procedure):

Le istruzioni operative, il metodo di posizionamento del pezzo, la sequenza di misurazione, e il numero di ripetizioni possono influenzare l’esito della misura. Procedure non standardizzate o ambigue possono introdurre variabilità non trascurabile. Per questo è essenziale disporre di istruzioni di lavoro dettagliate, controllate e condivise, che riducano l’interpretazione individuale

Ogni uno di questi elementi può introdurre errori sistematici o casuali, anche se in modo diverso. L’obiettivo dell’MSA è proprio quello di quantificare e distinguere il contributo di ciascun componente alla variabilità totale, così da poter prendere decisioni consapevoli su eventuali azioni correttive o miglioramenti da implementare. Un sistema di misura è considerato affidabile solo quando la sua variabilità è trascurabile rispetto alla variabilità naturale del processo produttivo.

Principali tipi di studi MSA

- Gage R&R (Repeatability & Reproducibility)

Il Gage R&R è uno degli strumenti più utilizzati nell’analisi MSA e ha lo scopo di quantificare quanto della variabilità osservata nelle misurazioni è attribuibile al sistema di misura stesso, anziché al processo o al pezzo misurato.

Esso si divide in due componenti principali:

- Ripetibilità (Repeatability):

È la variazione che si verifica quando lo stesso operatore utilizza lo stesso strumento per misurare lo stesso pezzo più volte nelle medesime condizioni. Riflette l’errore introdotto dallo strumento e dalle condizioni operative. - Riproducibilità (Reproducibility):

È la variazione osservata quando operatori diversi utilizzano lo stesso strumento per misurare lo stesso pezzo. Mette in luce l’influenza dell’elemento umano sul sistema di misura.

Le configurazioni di uno studio Gage R&R possono essere:

- Crossed (incrociato):

Tutti gli operatori misurano tutti gli stessi pezzi. Questo è il metodo preferito nei casi in cui i pezzi siano replicabili e si vuole valutare in modo completo l’interazione tra operatore e pezzo. - Nested (annidato):

Ogni operatore misura un insieme diverso di pezzi. Questa configurazione è usata quando i pezzi non possono essere misurati ripetutamente (es. misure distruttive) o sono disponibili solo in quantità limitata.

Un buon sistema di misura mostra una variabilità Gage R&R complessiva (rispetto alla variabilità totale del processo) inferiore al 10%.

- Linearity (Linearità)

La linearità esamina quanto l’errore di misura varia lungo tutto l’intervallo operativo dello strumento. In pratica, verifica se lo scostamento tra il valore misurato e il valore reale è costante o cambia in funzione della dimensione dell’oggetto o del valore misurato.

Un sistema lineare è quello in cui il bias rimane stabile indipendentemente dal punto dell’intervallo in cui si esegue la misura. Uno studio di linearità comporta tipicamente l’utilizzo di standard di riferimento a più livelli, coprendo l’intero range di misura. Se l’errore aumenta o diminuisce sistematicamente con il valore misurato, allora lo strumento non è lineare e può introdurre distorsioni significative, soprattutto ai limiti estremi della scala.

- Bias

Il bias rappresenta l’errore sistematico di un sistema di misura. È la differenza media tra i valori misurati dallo strumento e i valori di riferimento noti (standard). In altre parole, il bias indica se il sistema di misura tende costantemente a sovrastimare o sottostimare il valore reale.

Un bias può derivare da diversi fattori:

- Taratura errata dello strumento

- Deformazione o usura della strumentazione

- Procedura non standardizzata

- Errori ambientali o di lettura

Lo studio del bias è essenziale per determinare se è necessario correggere sistematicamente i risultati o intervenire con una ritaratura. Il bias dovrebbe essere statisticamente non significativo rispetto alla tolleranza del processo.

- Stability (Stabilità nel tempo)

La stabilità analizza la consistenza del sistema di misura nel tempo, valutando se le prestazioni restano affidabili per un intervallo prolungato. Uno strumento è stabile se, misurando lo stesso oggetto in momenti diversi, restituisce risultati coerenti e ripetibili.

Lo studio della stabilità prevede la ripetizione delle misurazioni su un pezzo di riferimento (standard master) in intervalli regolari, per un periodo definito (giorni, settimane o mesi). Se i risultati variano significativamente nel tempo, il sistema è instabile, e ciò può essere causato da:

- Deriva dello strumento

- Variazioni ambientali (temperatura, umidità)

- Cambiamenti nel metodo o nella formazione del personale

- Usura o deterioramento meccanico

La perdita di stabilità compromette ogni altro studio MSA, perché rende inutile la valutazione di precisione o accuratezza in un sistema che cambia nel tempo.

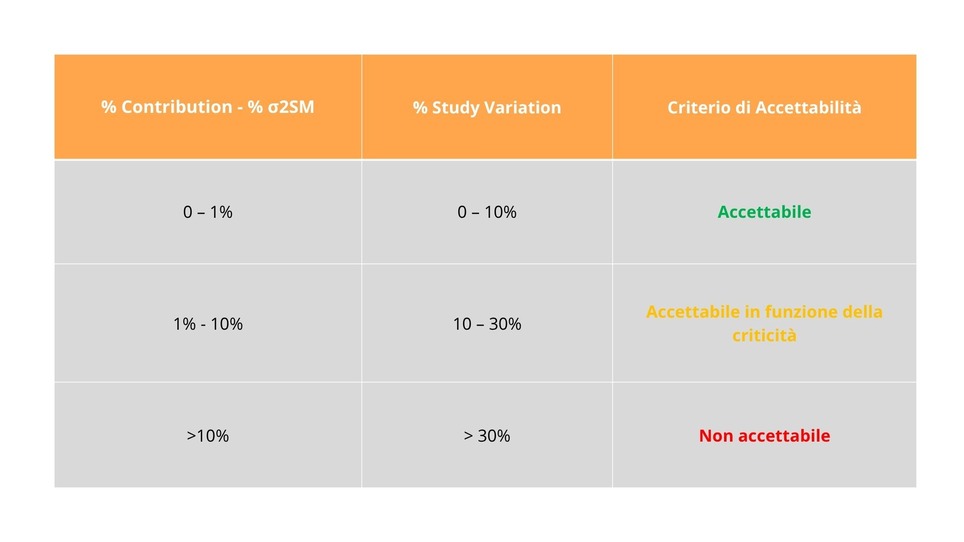

Criteri di accettabilità

In uno studio Gage R&R (Repeatability & Reproducibility), l’obiettivo è determinare quanto della variabilità totale osservata in un processo di misurazione è effettivamente imputabile al sistema di misura, anziché alla naturale variabilità del pezzo o del processo stesso. Questo si esprime solitamente come percentuale della variabilità totale attribuita al sistema di misura rispetto alla variabilità complessiva osservata (detta Total Variation o TV), che include anche la variabilità tra pezzi.

Il risultato dell’analisi viene valutato con riferimento a soglie di accettabilità comunemente riconosciute, in particolare:

- < 10% → Accettabile (Sistema Adeguato)

Se la percentuale di variabilità dovuta al sistema di misura è inferiore al 10% rispetto alla variabilità totale:

- Il sistema è considerato statisticamente affidabile e adatto allo scopo.

- Le misurazioni sono sufficientemente precise e ripetibili da supportare decisioni sul controllo qualità, regolazione di processo e certificazione del prodotto.

- In molti settori regolati (es. automotive o medicale), questo livello è auspicabile e può essere richiesto come requisito minimo.

Questo valore indica che la componente di errore introdotta dal sistema di misura è trascurabile rispetto alla variabilità naturale dei pezzi.

- 10–30% → Accettabile con riserva (Sistema da Monitorare o Ottimizzare)

Se il contributo del sistema di misura è compreso tra il 10% e il 30% della variabilità totale:

- Il sistema può ancora essere utilizzato, ma con cautela.

- È consigliabile valutare il contesto: può essere accettabile se il processo ha una tolleranza ampia o se il rischio di errore non ha impatti critici.

- Potrebbe essere necessario intraprendere azioni di miglioramento come:

- Migliorare la formazione degli operatori

- Rivedere le procedure di misurazione

- Effettuare una ritaratura dello strumento

- Adottare strumenti di misura più precisi

In queste condizioni, le decisioni basate sulle misure possono essere più incerte, e in ambienti ad alta precisione o ad alto rischio, potrebbero non essere accettabili.

- > 30% → Inaccettabile (Sistema da Correggere o Sostituire)

Se la variabilità dovuta al sistema di misura supera il 30% del totale:

- Il sistema è considerato non idoneo per supportare decisioni affidabili.

- Le misurazioni ottenute sono fortemente influenzate da errore, e i dati risultanti non sono sufficientemente attendibili per guidare controlli, regolazioni o validazioni.

- Si consiglia di:

- Sostituire lo strumento con uno più preciso

- Automatizzare la misura per ridurre la variabilità umana

- Ridefinire le specifiche o le condizioni ambientali di misura

- Riconsiderare l’intera metodologia

L’utilizzo di un sistema con Gage R&R >30% comporta rischi significativi di decisioni errate, come rilavorazioni inutili o il rilascio di prodotti non conformi. Inoltre, può portare a non conformità nei confronti di standard normativi come IATF 16949, ISO 9001 o ISO/IEC 17025.

Nota importante: in alcune applicazioni ad alta precisione (es. aerospaziale, dispositivi medici), possono essere richiesti valori ben inferiori al 10%, a seconda della criticità del processo e della funzione del componente misurato.

Esempio pratico

Esempio pratico

In un’azienda del settore automotive, è fondamentale garantire la precisione e l’affidabilità delle misurazioni, soprattutto su componenti critici come i pistoni, che devono rispettare tolleranze dimensionali molto strette per garantire efficienza, sicurezza e conformità normativa del motore. L’azienda desidera verificare l’affidabilità del proprio sistema di misura utilizzato per rilevare il diametro esterno dei pistoni, una delle caratteristiche dimensionali fondamentali.

A tal fine, viene pianificato e condotto uno studio Gage R&R (Repeatability & Reproducibility).

Parametri dello studio

- Numero di operatori coinvolti: 3

- Numero di pezzi selezionati: 10 (campioni rappresentativi della variabilità del processo produttivo)

- Numero di ripetizioni per ogni combinazione operatore/pezzo: 2

- Metodo di studio utilizzato: Gage R&R incrociato (Crossed), in cui ogni operatore misura tutti i 10 pezzi due volte

Quantificare la percentuale di variabilità totale attribuibile al sistema di misurazione, includendo sia la ripetibilità (errore dovuto allo strumento) che la riproducibilità (errore introdotto da differenti operatori).

Risultati ottenuti

L’analisi statistica ha mostrato che:

- La variabilità totale dovuta al sistema di misura (Gage R&R) rappresenta l’8% della variabilità totale osservata nei dati

- Il restante 92% è attribuito alla variazione naturale tra i pezzi, ovvero al processo produttivo

Con un valore inferiore al 10%, il sistema di misurazione è classificato come:

- Statisticamente accettabile

- Adatto allo scopo previsto, in quanto introduce un errore trascurabile rispetto alla variabilità del processo

- Idoneo per il monitoraggio continuo del diametro pistone, per controlli statistici di processo (SPC), rilascio prodotto e validazione delle linee di produzione

Conclusioni

La Measurement System Analysis (MSA) rappresenta una fase cruciale e strategica all’interno del sistema di controllo qualità, poiché pone le basi per la validità di tutte le analisi e le decisioni basate sui dati. Un dato impreciso, infatti, può compromettere anche i migliori processi, generando costi nascosti, decisioni errate e perdita di fiducia nel sistema produttivo.

Garantire che il sistema di misura sia stabile, accurato, ripetibile e riproducibile consente alle aziende di operare con maggiore sicurezza, consapevolezza e competitività. In questo contesto, la MSA diventa non solo uno strumento di controllo, ma un fattore abilitante per il miglioramento continuo.

Investire tempo e risorse nell’analisi e nella validazione dei sistemi di misura significa:

- Ridurre sprechi e rilavorazioni causati da falsi positivi o falsi negativi

- Prevenire problemi qualitativi prima che si riflettano sul cliente

- Ottenere conformità normativa con standard internazionali (es. IATF 16949, ISO 9001)

- Rafforzare la cultura aziendale del dato affidabile, necessaria per iniziative avanzate come il Six Sigma, l’Industria 4.0 o l’analisi predittiva

In sintesi, un sistema di misura affidabile è il fondamento invisibile di un prodotto di qualità visibile. Solo con una MSA correttamente applicata, le aziende possono essere sicure che le decisioni siano prese su dati reali, e non su illusioni numeriche.

📌 Scopri come migliorare la qualità dei tuoi dati e prendere decisioni più affidabili.

Impara a riconoscere, valutare e ridurre gli errori nel tuo sistema di misura.

Contattaci ora