Layout produttivo: come progettare uno stabilimento efficiente in ottica Lean

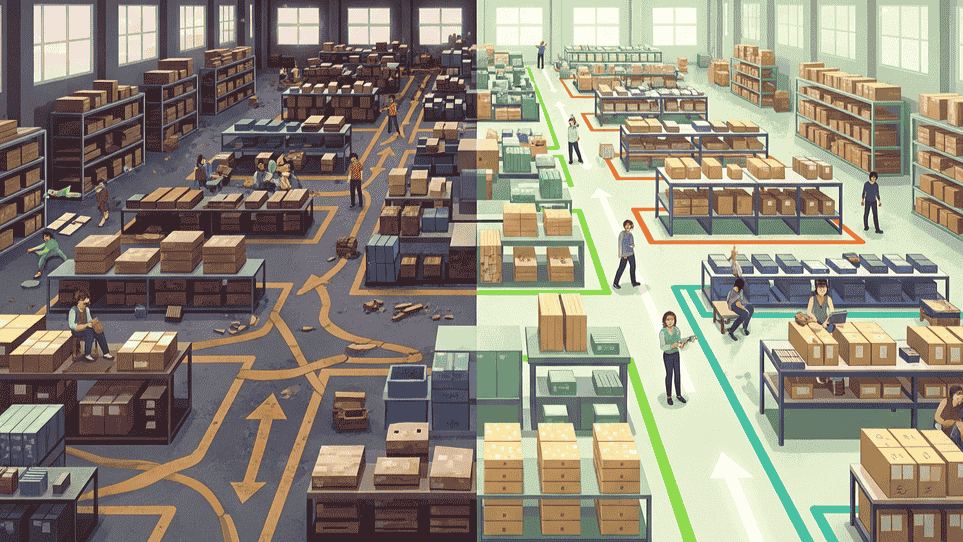

In un’epoca in cui efficienza operativa e rapidità produttiva sono elementi chiave per la competitività sul mercato globale, la progettazione del layout di uno stabilimento industriale assume un’importanza strategica fondamentale. Non si tratta semplicemente di “dove mettere cosa”, ma di costruire un flusso logico, efficiente e continuo che favorisca la produttività, riduca gli sprechi e migliori le condizioni di lavoro. Eppure, sorprendentemente, molte aziende ancora oggi affrontano questa fase con un approccio approssimativo, spesso guidato più dal buon senso o dalla consuetudine che da un’analisi oggettiva e strutturata.

Questo atteggiamento comporta rischi significativi: un layout mal progettato può tradursi in sprechi di tempo e risorse, percorsi inutilmente lunghi, congestioni, movimentazioni ripetitive o pericolose, difficoltà logistiche e, in ultima analisi, un aumento dei costi che può diventare cronico e difficile da correggere senza interventi strutturali e costosi.

Progettare (o riprogettare) il layout di un impianto produttivo non è dunque un’attività accessoria, ma un passaggio cruciale per costruire una base solida su cui far crescere l’efficienza aziendale. In questo articolo analizzeremo come affrontare correttamente questa sfida, partendo da un’ottica strategica e applicando i principi della Lean Manufacturing. Un approccio snello e orientato al valore che permette di ottimizzare ogni fase del processo, eliminare le attività non necessarie (muda) e creare un ambiente produttivo flessibile, reattivo e in grado di adattarsi al cambiamento.

Esamineremo le principali tipologie di layout (funzionale, per prodotto, a celle, a flusso continuo), i criteri per scegliere la configurazione più adatta, gli strumenti a supporto della progettazione (come il diagramma spaghetti, la Value Stream Map e il software di simulazione), e i benefici concreti che un layout ben pensato può portare, sia in termini di performance operative che di qualità del lavoro per le persone coinvolte.

Cos’è il layout di uno stabilimento?

Per “layout” si intende la disposizione fisica degli spazi, delle attrezzature e delle risorse all’interno di un ambiente produttivo. Questo include la collocazione di macchinari, linee di assemblaggio, magazzini di materie prime e prodotti finiti, uffici tecnici, aree logistiche, zone di carico e scarico, spazi di servizio e i percorsi destinati sia al personale che ai mezzi di movimentazione interna (come transpallet, carrelli elevatori o AGV).

Un layout ben studiato non solo deve garantire la funzionalità e la sicurezza degli ambienti, ma deve anche supportare il flusso dei materiali, minimizzando tempi morti, spostamenti inutili e sovrapposizioni tra attività operative e logistiche. In sostanza, il layout influisce direttamente sull’efficienza produttiva, sulla qualità del lavoro e persino sulla flessibilità con cui lo stabilimento può adattarsi a nuove esigenze produttive o variazioni della domanda.

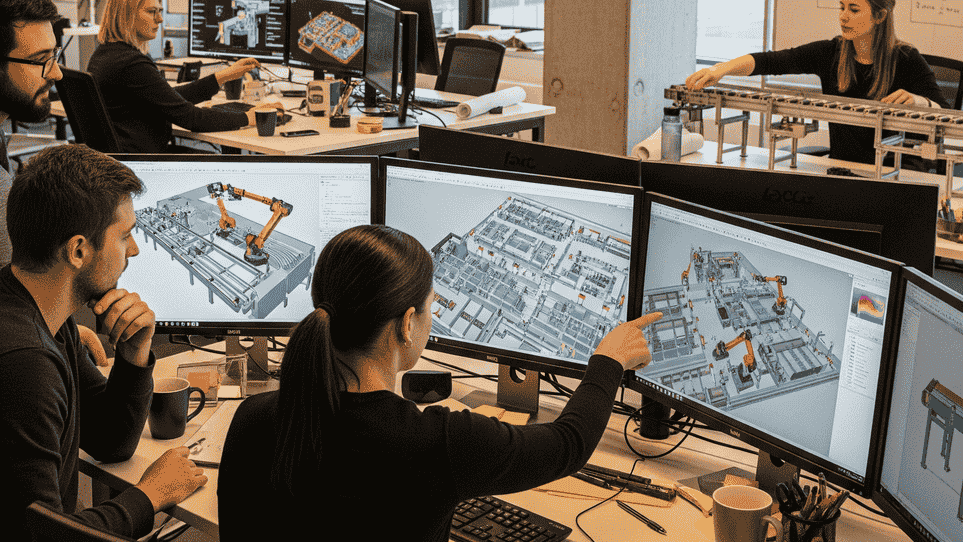

Oggi, la progettazione del layout avviene prevalentemente in ambiente digitale, grazie a software CAD (Computer-Aided Design), sia in versione 2D che 3D. Questi strumenti consentono di creare una rappresentazione scalata e dettagliata dello shop floor, permettendo di simulare visivamente l’occupazione degli spazi, le distanze tra i reparti, i flussi di lavoro e le interazioni tra le diverse aree funzionali.

L’uso del CAD offre numerosi vantaggi:

- consente di valutare facilmente diverse soluzioni alternative prima della realizzazione fisica

- riduce il rischio di errori progettuali

- permette di prevedere colli di bottiglia o conflitti tra flussi

- facilita il coinvolgimento dei vari stakeholder (manutenzione, sicurezza, logistica, produzione) già in fase di progettazione

Nei progetti più avanzati, il layout 3D può essere integrato con software di simulazione dinamica e con ambienti di realtà virtuale o aumentata, offrendo una visione immersiva dello stabilimento e permettendo di testare scenari produttivi in modo interattivo. Questo approccio, sempre più diffuso nell’ambito dell’Industria 4.0, consente una progettazione più consapevole e collaborativa, in cui ogni decisione può essere validata sulla base di dati reali e simulazioni affidabili.

Le caratteristiche di un layout efficiente

Un buon layout industriale non è solo una questione estetica o di ordine visivo: deve essere funzionale, flessibile e sostenibile nel tempo. In altre parole, deve supportare concretamente gli obiettivi produttivi, adattarsi all’evoluzione dell’azienda e garantire un ambiente sicuro ed efficiente. La progettazione di un layout efficace richiede l’applicazione di alcuni principi cardine, che guidano ogni scelta operativa e strategica:

- Riduzione degli sprechi di movimento – Uno dei principali obiettivi del layout è minimizzare gli spostamenti inutili di materiali, semilavorati e operatori. Ogni metro percorso in più è tempo perso, energia consumata e rischio aggiuntivo. Posizionare macchinari e reparti secondo una logica di flusso continuo – dalla materia prima al prodotto finito – aiuta a ridurre i cosiddetti muda (sprechi), secondo i principi della Lean Manufacturing. È fondamentale analizzare i percorsi reali, magari tramite diagrammi spaghetti, per ottimizzare la disposizione e ridurre le movimentazioni superflue

- Ottimizzazione dello spazio disponibile –Ogni metro quadrato di superficie industriale ha un costo fisso e va sfruttato nel modo più redditizio possibile. Un buon layout deve massimizzare la produttività per metro quadrato, evitando sia sprechi di spazio (zone vuote, sottoutilizzate) sia eccessiva densità (che può compromettere sicurezza e operatività). Questo richiede una progettazione attenta che tenga conto di volumi di produzione, flussi logistici e vincoli strutturali

- Sicurezza come priorità assoluta – La funzionalità operativa non deve mai compromettere la sicurezza. I corridoi devono essere sufficientemente larghi, le vie di fuga chiaramente segnalate e sempre accessibili, le aree di manovra libere da ostacoli. L’integrazione di esperti HSE (Health, Safety & Environment) nella fase di progettazione è essenziale per garantire la conformità normativa, prevenire incidenti e creare un ambiente di lavoro sano e sicuro

- Flessibilità per la crescita e il cambiamento – Un layout statico è destinato a diventare obsoleto. In un contesto produttivo sempre più dinamico, la flessibilità diventa un requisito strategico: la configurazione deve poter accogliere nuove linee produttive, ampliamenti o riconfigurazioni senza richiedere stravolgimenti radicali. Questo significa prevedere, fin da subito, spazi modulari, aree di espansione e impianti facilmente riposizionabili

- Soluzioni su misura, non standardizzate – Ogni impianto ha peculiarità uniche: dal tipo di prodotto alla cultura aziendale, dal livello di automazione ai vincoli strutturali dell’edificio. Per questo, il layout deve essere progettato come un abito sartoriale, costruito su misura per le esigenze specifiche dello stabilimento. Evitare il “copia-incolla” da altri siti è fondamentale per evitare inefficienze nascoste o soluzioni forzate

I 6 passi per progettare il layout perfetto

- Analisi dei prodotti e dei volumi

Il punto di partenza è capire cosa si produce e in che quantità. Linee per prodotti in serie o postazioni per grandi impianti? Ogni scelta impatta su spazi, attrezzature e personale.

Utili strumenti in questa fase:

- Value Stream Mapping (VSM) per identificare il flusso di valore

- Calcoli di fabbisogno per macchinari, stazioni e operatori

Suggerimento: lasciare sempre spazi per potenziali incrementi futuri.

- Valutazione delle relazioni tra le aree

Dopo aver definito gli elementi da includere, bisogna capire come si relazionano tra loro. Quali processi sono sequenziali? Quali si ostacolano?

Un utile strumento è il diagramma delle relazioni, che evidenzia i legami (o le distanze ideali) tra reparti, linee, uffici, aree logistiche.

- Draft iniziale del layout

Sulla base della VSM e del diagramma delle relazioni, si passa al disegno. In CAD si inseriscono tutti gli elementi: impianti, banchi, uffici, spazi di manovra, depositi, aree tecniche.

L’obiettivo è ottenere un flusso continuo dei materiali, dalla ricezione alla spedizione, minimizzando i passaggi intermedi e le interruzioni.

- Verifica del progetto

Un layout, prima di diventare operativo, va testato e misurato. Tra gli strumenti più efficaci:

- Spaghetti Chart: per calcolare le distanze percorse dai materiali o dagli operatori

- Simulazioni digitali (Digital Twin): permettono di analizzare scenari reali, anche se richiedono tempo e budget

- Tecnica 3P: mockup fisici per simulare il lavoro in scala reale

- Modifica e validazione

Il primo draft è solo l’inizio. Serve una validazione progressiva basata su test, feedback interni e criteri di sicurezza.

Suggerimento: un layout ottimizzato nei metri quadri ma con impianti troppo ravvicinati può impedire interventi di manutenzione o l’uso di carrelli elevatori.

L’obiettivo è trovare il giusto equilibrio tra efficienza e accessibilità, prevedendo anche aree di buffer, transito e manutenzione.

- Implementazione e miglioramento continuo

La fase finale è l’implementazione vera e propria, con il posizionamento fisico degli impianti e l’avvio della produzione. Ma attenzione: il layout va monitorato.

Con l’avvio operativo possono emergere problemi non previsti:

- colli di bottiglia

- tempi ciclo reali diversi da quelli stimati

- necessità di nuovi strumenti o software

La soluzione è semplice: aggiornare la VSM e applicare i principi del Kaizen, migliorando il layout senza rivoluzionarlo.

Conclusione: il layout è strategia, non solo disegno

Un layout ben progettato è una leva di competitività. Riduce i costi, migliora la qualità del lavoro, accelera i flussi e prepara l’azienda alla crescita.

Non si tratta solo di “disegnare spazi”, ma di costruire valore. Per questo, il layout va pensato con approccio interdisciplinare, integrando ingegneria, Lean Thinking, sicurezza, logistica e strategia di business.

Leggi un caso di successo: il nuovo layout industriale di Bonfiglioli Engineering

Scopri come Bonfiglioli Engineering ha riprogettato il layout del suo stabilimento produttivo integrando i principi della Lean Manufacturing, con risultati straordinari in termini di efficienza, flessibilità e riduzione degli sprechi.

📌 Vuoi trasformare anche tu il tuo impianto in una macchina efficiente e flessibile?

Scopri le best practice per progettare un layout industriale che crea valore!