Dalla Variabilità alla Prevedibilità: come un’azienda di coating ha rivoluzionato la qualità prodotto con l’AI Predittiva

Immaginiamo di essere uno chef stellato che deve preparare lo stesso piatto perfetto duecento volte al giorno, ma ogni volta con ingredienti leggermente diversi, in una cucina dove temperatura e umidità cambiano continuamente, e dove il fornello ha piccole variazioni di calore che non si riescono a percepire. Ora, immaginiamo che ogni piatto imperfetto costa migliaia di euro e compromette la reputazione del ristorante. Questa metafora, per quanto possa sembrare estrema, rappresenta perfettamente la sfida quotidiana che affronta ogni responsabile di produzione nel settore dei rivestimenti industriali.

Nel mondo della produzione di coating per uso industriale, la differenza tra un batch perfetto e uno scadente può dipendere da variazioni apparentemente insignificanti: una fluttuazione di temperatura di pochi gradi durante la fase di dispersione, una leggera variazione nella velocità di miscelazione, o un cambiamento quasi impercettibile nell’umidità dell’ambiente di produzione. Eppure, queste piccole variazioni possono tradursi in differenze sostanziali nelle proprietà finali del prodotto: adesione insufficiente, resistenza alla corrosione compromessa, o difetti estetici che rendono il prodotto inaccettabile per applicazioni di alta qualità.

La sfida diventa ancora più complessa quando si considera che nel settore dei coating specializzati, ogni cliente spesso richiede formulazioni specifiche, ottimizzate per applicazioni particolari. Un rivestimento destinato all’industria automotive deve rispondere a standard completamente diversi rispetto a uno progettato per l’industria navale o per l’edilizia. Questa personalizzazione significa che l’azienda deve mantenere costantemente alto il livello qualitativo su decine di formulazioni diverse, ciascuna con le proprie peculiarità e sensibilità.

La storia che viene raccontata a seguire riguarda un’azienda italiana specializzata nella produzione di rivestimenti protettivi per l’industria, che è riuscita a trasformare quello che sembrava un problema irrisolvibile, la variabilità qualitativa tra batch, in un vantaggio competitivo concreto e misurabile. Non si tratta di teoria o di promesse future, ma di risultati tangibili: una riduzione del 72% della variabilità qualitativa, un aumento del 35% della resa di prima scelta, e un risparmio economico annuo di oltre 600.000 euro.

Ma prima di esplorare come questi risultati siano stati raggiunti, è fondamentale comprendere la complessità del problema che questa azienda stava affrontando e perché le soluzioni tradizionali si erano rivelate inadeguate.

Anatomia di un problema complesso: quando l’esperienza non basta

L’azienda protagonista di questa storia rappresenta un caso di studio particolarmente interessante perché non si tratta di una realtà in difficoltà dal punto di vista tecnico o commerciale. Al contrario, l’azienda vanta oltre 30 anni di esperienza nella formulazione di rivestimenti specializzati, un laboratorio di ricerca e sviluppo all’avanguardia, e un team di chimici e tecnici di processo altamente qualificati. Tuttavia, come spesso accade nelle industrie mature ad alta tecnologia, l’eccellenza tecnica non sempre si traduce automaticamente in prevedibilità operativa.

Per comprendere meglio la natura del problema, si immagini il processo di produzione di un rivestimento protettivo come la creazione di una sinfonia chimica complessa. Ogni componente, dalla resina di base agli additivi funzionali, deve essere introdotto nel momento giusto, nelle proporzioni esatte, e in condizioni ambientali precise. È un processo dove centinaia di variabili interagiscono simultaneamente, e dove anche piccole deviazioni possono propagarsi attraverso l’intera catena produttiva, manifestandosi solo ore dopo come difetti nel prodotto finale.

I sintomi del problema erano chiari e costosi. La variabilità qualitativa tra batch successivi della stessa formulazione raggiungeva livelli che, pur rimanendo tecnicamente entro le specifiche, creavano significative differenze nelle prestazioni del prodotto finale. Un batch poteva avere proprietà di adesione eccellenti, mentre il successivo, apparentemente identico in termini di processo seguito, mostrava performance sensibilmente inferiori. Questa inconsistenza non solo generava reclami da parte dei clienti più esigenti, ma costringeva l’azienda a classificare come “seconda scelta” prodotti che tecnicamente erano conformi, ma non raggiungevano il livello di eccellenza richiesto per le applicazioni più critiche.

Il tasso di resa di prima scelta si attestava al 62%, significativamente inferiore al benchmark di settore del 75-80%. Questo gap non rappresentava solo una perdita economica diretta, ma comportava anche complessità logistiche significative: gestire due categorie di prodotto, trovare clienti per la seconda scelta a prezzi inevitabilmente inferiori, e mantenere livelli di inventario più elevati per compensare l’imprevedibilità della qualità.

Particolarmente problematici erano i batch destinati a clienti dell’industria automotive, dove gli standard qualitativi sono estremamente stringenti e dove anche piccole variazioni nelle proprietà del rivestimento possono causare problemi durante l’applicazione o, peggio ancora, durante la vita utile del veicolo. In questo segmento, il tasso di resa di prima scelta scendeva addirittura al 54%, mettendo a rischio la posizione competitiva dell’azienda in un mercato altamente redditizio.

Ma il problema più insidioso era di natura diagnostica: l’impossibilità di identificare rapidamente e con precisione le cause delle variazioni qualitative. Quando un batch non raggiungeva gli standard attesi, iniziava un processo investigativo che poteva durare giorni o settimane, coinvolgendo il laboratorio qualità, il team di produzione, e spesso anche ricerca e sviluppo. Spesso, quando la causa veniva identificata, era troppo tardi per intervenire sui batch successivi, perpetuando un ciclo di inefficienza che sembrava impossibile da spezzare.

Il labirinto dei dati: perché l’informazione frammentata è peggio dell’ignoranza

Per apprezzare pienamente la complessità della sfida che l’azienda stava affrontando, è essenziale comprendere come i dati critici per la qualità fossero dispersi in sistemi separati e spesso non comunicanti. Questa frammentazione dell’informazione rappresenta uno dei problemi più pervasivi e sottovalutati nell’industria chimica moderna.

Si immagini di cercare di ricostruire la storia di un crimine disponendo di testimonianze raccolte da investigatori diversi, che lavorano per dipartimenti che non comunicano tra loro, utilizzando sistemi di archiviazione incompatibili. Ogni investigatore ha pezzi cruciali del puzzle, ma nessuno ha accesso alla visione completa necessaria per identificare il colpevole. Questa è essenzialmente la situazione in cui si trovava l’azienda dal punto di vista dei dati operativi.

Il DCS (Distributed Control System) gestiva tutti i parametri di processo in tempo reale: temperature, pressioni, velocità di agitazione, portate dei componenti, tempi di miscelazione. Questo sistema registrava migliaia di data point ogni ora, creando un flusso continuo di informazioni dettagliate su ogni aspetto del processo produttivo. Tuttavia, questi dati rimanevano confinati nel DCS, accessibili solo attraverso interfacce specifiche e in formati che rendevano difficile l’analisi statistica approfondita.

Parallelamente, il sistema di gestione delle informazioni di laboratorio (LIMS) raccoglieva tutti i dati relativi ai test di qualità: analisi delle proprietà fisico-chimiche, test di resistenza, misure di adesione, valutazioni estetiche. Questi dati erano cruciali per comprendere le prestazioni finali del prodotto, ma venivano registrati ore o giorni dopo la produzione, rendendo difficile correlarli con le condizioni di processo specifiche che li avevano generati.

Il MES (Manufacturing Execution System), a sua volta, conteneva informazioni sui lotti di materie prime utilizzati, sui tempi di produzione, sulle condizioni ambientali durante la produzione, e sui risultati dei controlli di processo intermedi. Anche questi dati erano fondamentali per comprendere le variazioni qualitative, ma rimanevano isolati in un sistema separato.

La situazione era ulteriormente complicata dal fatto che alcuni dati critici venivano ancora registrati manualmente su fogli di carta o in file Excel locali. Le osservazioni qualitative degli operatori esperti, le note sui comportamenti anomali delle materie prime, le piccole regolazioni non documentate nei sistemi automatici, rappresentavano una miniera di informazioni preziose che rimaneva praticamente inaccessibile per qualsiasi forma di analisi sistematica.

Quando si verificava un problema qualitativo, il team tecnico doveva letteralmente fare il detective, raccogliendo manualmente dati da sistemi diversi, cercando di ricostruire la sequenza temporale degli eventi, e tentando di identificare correlazioni che spesso rimanevano nascoste nella complessità e nel volume delle informazioni disponibili. Era un processo laborioso, soggetto a errori, e spesso inconclusivo.

L’integrazione intelligente: come Crossnection AI Process Data Analyst trasforma i silos in sinergie

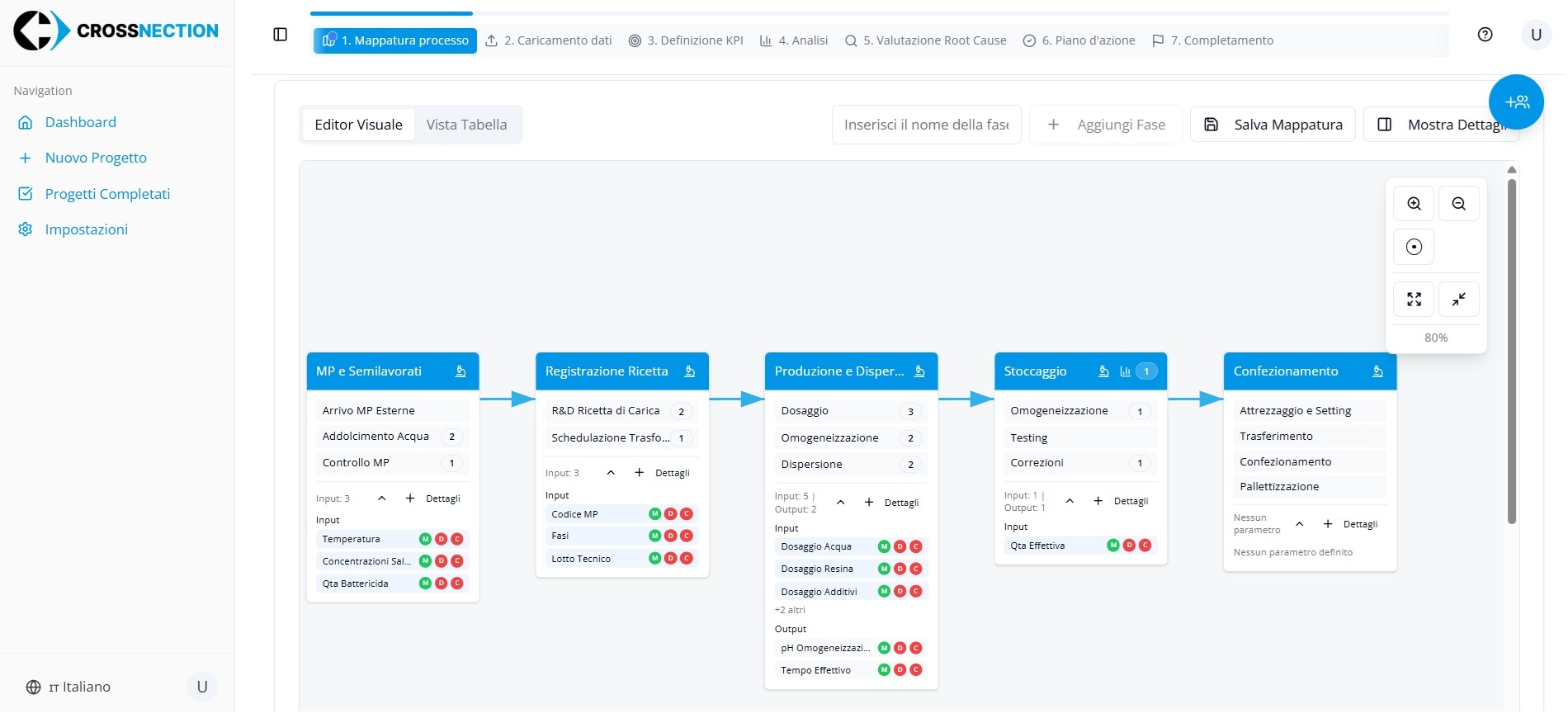

La trasformazione dell’azienda è iniziata con l’implementazione di Crossnection AI Process Data Analyst, che ha affrontato il problema della frammentazione dei dati attraverso un approccio rivoluzionario: invece di cercare di forzare sistemi esistenti a comunicare tra loro, la piattaforma si è posta come un traduttore universale e un aggregatore intelligente di informazioni.

La prima fase dell’implementazione ha riguardato la mappatura completa dell’ecosistema informativo dell’azienda. Crossnection AI Process Data Analyst ha identificato e categorizzato tutte le fonti di dati rilevanti per la qualità del prodotto: dai sensori di temperatura e pressione del DCS, ai risultati dei test di laboratorio nel LIMS, dalle informazioni sui lotti di materie prime nel sistema ERP, ai dati di produzione del MES.

Ma l’aspetto veramente innovativo è stato l’approccio adottato per l’integrazione di questi dati. Invece di creare semplici collegamenti punto-a-punto tra sistemi, Crossnection AI Process Data Analyst ha sviluppato quello che potrebbe essere chiamato un “modello semantico” del processo produttivo. Questo modello non si limitava a raccogliere dati, ma li interpretava nel contesto del processo chimico specifico, riconoscendo automaticamente le relazioni causali e temporali tra eventi che si verificano in momenti diversi e vengono registrati da sistemi diversi.

Ad esempio, quando il sistema rilevava una variazione nella velocità di dispersione durante la fase di miscelazione, automaticamente correlava questa informazione con i risultati dei test di viscosità eseguiti ore dopo dal laboratorio, con le condizioni di temperatura e umidità ambientale registrate dal sistema di controllo climatico, e con le caratteristiche del lotto di resina utilizzato come base per quella specifica produzione.

Questa capacità di correlazione automatica ha rivelato pattern che erano sempre stati presenti nei dati, ma che l’occhio umano non era mai riuscito a identificare a causa della loro complessità e della dispersione delle informazioni attraverso sistemi diversi. È emerso, ad esempio, che variazioni apparentemente trascurabili nell’umidità relativa dell’ambiente di produzione, combinate con specifiche caratteristiche di alcuni lotti di catalizzatore, potevano influenzare significativamente le proprietà di adesione del prodotto finale, ma solo quando la temperatura di dispersione superava una soglia specifica.

La potenza della collaborazione uomo-macchina: quando l’AI Amplifica l’intuizione

Uno degli aspetti più affascinanti dell’implementazione di Crossnection AI Process Data Analyst è stato il modo in cui la piattaforma ha trasformato il processo di identificazione delle cause radice da un’attività basata principalmente sull’intuizione e sull’esperienza individuale, a un processo collaborativo dove intelligenza artificiale e expertise umana si rafforzano reciprocamente.

Prima dell’implementazione, quando si verificava un problema qualitativo, il processo di root cause analysis seguiva generalmente un percorso tradizionale. Il responsabile qualità identificava il batch problematico, il team di produzione ricostruiva manualmente le condizioni operative durante la produzione, il laboratorio eseguiva analisi aggiuntive per caratterizzare meglio il difetto, e tutto il gruppo si riuniva per brainstorming basati principalmente sull’esperienza passata e su ipotesi elaborate.

Con Crossnection AI Process Data Analyst, questo processo è stato completamente rivoluzionato. Quando il sistema identifica un’anomalia qualitativa, immediatamente esegue quello che potrebbe essere chiamato un “autopsy digitale” del batch problematico. L’AI analizza automaticamente tutti i parametri di processo registrati durante la produzione, li confronta con i pattern tipici dei batch di successo, e identifica le deviazioni più significative. Ma non si ferma qui: utilizza algoritmi di machine learning addestrati su migliaia di batch precedenti per suggerire le correlazioni più probabili tra le deviazioni identificate e il tipo specifico di problema qualitativo riscontrato.

Queste analisi automatiche vengono poi presentate al team tecnico non come conclusioni definitive, ma come “ipotesi intelligenti” supportate da evidenze statistiche. Il team può quindi utilizzare la propria esperienza e conoscenza del processo per validare, raffinare, o respingere queste ipotesi, in un dialogo continuo tra intelligenza artificiale e expertise umana.

Un esempio concreto di questa collaborazione si è verificato durante l’analisi di un problema ricorrente di bassa adesione che affliggeva sporadicamente i batch destinati all’industria automotive. L’AI aveva identificato una correlazione statistica tra questo problema e variazioni nella sequenza temporale di aggiunta degli additivi, ma la correlazione era troppo debole per essere considerata conclusiva. Tuttavia, questa “ipotesi debole” ha innescato una discussione tra gli operatori più esperti, che hanno ricordato di aver notato comportamenti anomali della miscela durante l’aggiunta di uno specifico additivo antischiumogeno quando la temperatura di base era leggermente superiore al normale.

Questa osservazione qualitativa, combinata con l’analisi quantitativa dell’AI, ha portato alla scoperta che l’additivo antischiumogeno, che veniva aggiunto sempre alla stessa temperatura nominale, in realtà aveva un comportamento diverso a seconda della temperatura reale della miscela, che poteva variare di alcuni gradi rispetto al set point a causa di fattori ambientali. Questa scoperta non sarebbe stata possibile né con la sola analisi umana (troppo complessa e dispersa nei dati) né con la sola intelligenza artificiale (che aveva identificato la correlazione ma non poteva interpretarne il significato chimico).

Soluzioni innovative guidate dall’AI: trasformare insight in azioni

Una delle caratteristiche più potenti di Crossnection AI Process Data Analyst si è rivelata la capacità non solo di identificare problemi e cause radice, ma di suggerire soluzioni innovative che spesso non sarebbero state evidenti attraverso approcci tradizionali. Questa capacità deriva dalla combinazione di tre elementi: l’accesso a dati comprensivi e integrati, algoritmi di machine learning addestrati su grandi dataset storici, e agenti AI specializzati che possono generare e valutare rapidamente molteplici scenari alternativi.

Dopo aver identificato le cause principali della variabilità qualitativa, il team dell’azienda si è trovato di fronte alla sfida di trasformare questi insight in azioni concrete. Le cause radice identificate erano multiple e interconnesse: variazioni nell’umidità ambientale, inconsistenze nelle caratteristiche di specifici lotti di materie prime, interazioni complesse tra temperatura di processo e sequenza di aggiunta degli additivi, e sensibilità non documentate di alcune formulazioni a piccole variazioni nei tempi di miscelazione.

Crossnection AI Process Data Analyst ha affrontato questa complessità attraverso quello che potrebbe essere chiamato un “approccio di ottimizzazione multivariabile guidata dall’AI”. Invece di cercare di risolvere ogni problema individualmente, il sistema ha iniziato a modellare il processo produttivo come un sistema complesso dove ogni parametro influenza tutti gli altri, e ha utilizzato algoritmi di ottimizzazione per identificare le combinazioni di setpoint che massimizzavano la probabilità di ottenere prodotti di prima scelta.

Un esempio particolarmente illuminante di questa capacità riguarda l’ottimizzazione della sequenza di produzione giornaliera. Tradizionalmente, l’ordine di produzione dei diversi batch veniva determinato principalmente da considerazioni logistiche: disponibilità delle materie prime, priorità degli ordini clienti, e minimizzazione dei tempi di pulizia tra prodotti diversi. Crossnection AI Process Data Analyst ha suggerito di considerare anche le condizioni ambientali previste durante la giornata produttiva.

L’AI aveva identificato che alcune formulazioni erano particolarmente sensibili all’umidità, mentre altre erano più sensibili alla temperatura. Analizzando le previsioni meteorologiche e i pattern storici delle condizioni ambientali all’interno dello stabilimento, il sistema ha iniziato a suggerire sequenze di produzione ottimizzate che minimizzavano l’esposizione di ogni formulazione alle condizioni ambientali più critiche per quella specifica ricetta.

Ancora più innovativo è stato lo sviluppo di quello che il team ha chiamato “ricette adattive”. Invece di utilizzare formulazioni fisse, Crossnection AI Process Data Analyst ha iniziato a suggerire piccole modifiche ai parametri di processo basate sulle condizioni operative reali del momento. Ad esempio, quando l’umidità ambientale era superiore al normale, il sistema suggeriva di estendere leggermente i tempi di pre-essiccazione di alcuni componenti igroscopici, o di modificare la temperatura di dispersione per compensare l’effetto dell’umidità extra.

Queste modifiche, spesso dell’ordine di pochi gradi di temperatura o di pochi minuti di tempo, avevano impatti sorprendentemente significativi sulla consistenza qualitativa del prodotto finale. Ma ciò che è ancora più importante, queste ottimizzazioni venivano generate automaticamente dal sistema, liberando il team tecnico dalla necessità di monitorare costantemente decine di variabili e permettendo loro di concentrarsi su attività a maggior valore aggiunto come lo sviluppo di nuove formulazioni e l’ottimizzazione di processi.

Risultati trasformativi: quando i numeri raccontano una rivoluzione

I risultati ottenuti dall’azienda dopo l’implementazione di Crossnection AI Process Data Analyst rappresentano una trasformazione che va ben oltre i semplici miglioramenti incrementali. Rappresentano un cambiamento fondamentale nel modo in cui l’azienda opera, compete, e serve i propri clienti.

La riduzione del 72% della variabilità qualitativa tra batch costituisce probabilmente il risultato più significativo dal punto di vista operativo. Questo miglioramento significa che la differenza nelle proprietà finali tra batch successivi della stessa formulazione si è ridotta a livelli che sono praticamente impercettibili per i clienti finali. L’azienda è passata da una situazione in cui la qualità era una variabile aleatoria difficile da prevedere, a una condizione di prevedibilità e controllo che ha trasformato completamente la relazione con i clienti più esigenti.

L’aumento del 35% della resa di prima scelta, che ha portato il tasso dal 62% al 84%, ha avuto impatti economici immediati e sostanziali. Ogni punto percentuale di miglioramento nella resa di prima scelta si traduce direttamente in maggiori ricavi per tonnellata prodotta, dato che il differenziale di prezzo tra prima e seconda scelta può raggiungere il 15-20% a seconda del mercato di destinazione.

Ma l’impatto più trasformativo è stato il miglioramento della resa di prima scelta per i prodotti destinati all’industria automotive, che è passata dal 54% al 79%. Questo miglioramento ha permesso all’azienda non solo di soddisfare meglio i clienti esistenti, ma di accedere a nuovi segmenti di mercato precedentemente preclusi a causa delle inconsistenze qualitative.

Dal punto di vista economico, i benefici si sono tradotti in un risparmio annuo documentato di oltre 600.000 euro, derivante dalla combinazione di maggiori ricavi per la vendita di prodotti di prima scelta, riduzione dei costi di gestione dell’inventario di seconda scelta, e diminuzione dei costi di assistenza tecnica legati a reclami qualitativi.

Tuttavia, i benefici economici indiretti potrebbero essere ancora più significativi. La maggiore prevedibilità qualitativa ha permesso all’azienda di offrire garanzie più competitive ai clienti, di ridurre i margini di sicurezza negli inventari, e di accettare ordini con specifiche più stringenti che precedentemente sarebbero stati considerati troppo rischiosi.

Il valore nascosto: trasformazione culturale e competitiva

Oltre ai risultati quantificabili, l’implementazione di Crossnection AI Process Data Analyst ha generato trasformazioni qualitative che potrebbero rivelarsi ancora più preziose nel lungo termine. La prima e forse più importante riguarda la cultura aziendale e il modo in cui il team tecnico approccia i problemi operativi.

Prima dell’implementazione, la gestione della qualità era spesso percepita come un’attività difensiva, focalizzata principalmente sulla rilevazione e correzione di problemi dopo che si erano già manifestati. Con l’introduzione del monitoraggio predittivo, la gestione della qualità si è trasformata in un’attività proattiva e strategica, dove l’obiettivo non è più solo evitare problemi, ma ottimizzare continuamente le performance.

Questo cambiamento di mentalità ha avuto effetti profondi sulla motivazione e sull’engagement del team. Quando le persone passano la maggior parte del loro tempo a “spegnere incendi”, sviluppano spesso una sensazione di frustrazione e di mancanza di controllo. Al contrario, quando hanno gli strumenti per anticipare e prevenire i problemi, sviluppano un senso di padronanza e di efficacia che può essere estremamente motivante.

La disponibilità di dati integrati e di analisi predittive ha anche accelerato significativamente i processi di sviluppo di nuove formulazioni. I ricercatori possono ora utilizzare i modelli predittivi sviluppati sui prodotti esistenti per guidare lo sviluppo di nuove ricette, riducendo il numero di iterazioni sperimentali necessarie e accelerando il time-to-market per i nuovi prodotti.

Dal punto di vista competitivo, la capacità di garantire qualità consistente ha permesso all’azienda di posizionarsi in segmenti di mercato premium precedentemente inaccessibili. Clienti che richiedono specifiche estremamente stringenti, come alcuni settori dell’aerospace e della difesa, ora considerano l’azienda come un fornitore qualificato, aprendo opportunità di business con margini significativamente superiori.

Lezioni apprese e principi replicabili

L’esperienza di questa azienda nel settore coating ha rivelato alcuni principi fondamentali che possono essere applicati ad altre realtà nell’industria chimica specializzata. Questi principi non riguardano solo gli aspetti tecnologici dell’implementazione, ma anche gli aspetti organizzativi e culturali che determinano il successo di progetti di trasformazione digitale.

Il primo principio riguarda l’importanza dell’integrazione olistica dei dati. Nel settore chimico, la qualità del prodotto finale è il risultato di centinaia di variabili che interagiscono in modi complessi e spesso non lineari. Sistemi di monitoraggio che si concentrano solo su subset limitati di queste variabili, o che non riescono a catturare le interazioni tra variabili diverse, sono inevitabilmente inadeguati per affrontare problemi di qualità complessi.

Il secondo principio concerne la necessità di bilanciare automazione ed expertise umana. L’intelligenza artificiale è estremamente potente nell’identificare pattern nascosti nei dati e nel generare ipotesi basate su correlazioni statistiche, ma l’interpretazione di questi pattern nel contesto specifico del processo chimico richiede ancora l’expertise e l’intuizione umana. I migliori risultati si ottengono quando AI e competenze umane lavorano in sinergia, non in sostituzione.

Il terzo principio riguarda l’importanza della tempestività nell’identificazione e risoluzione dei problemi. Nel settore chimico, molti problemi di qualità hanno quello che potrebbe essere chiamato una “finestra di opportunità” per l’intervento correttivo. Identificare un problema dopo che il batch è stato completato può permettere di evitare che il problema si ripeta, ma non può salvare il batch corrente. Sistemi di monitoraggio veramente efficaci devono essere in grado di identificare problemi potenziali abbastanza presto da permettere interventi correttivi in tempo reale.

Il quarto principio concerne la necessità di un approccio sistematico al miglioramento continuo. L’implementazione di sistemi di monitoraggio predittivo non deve essere vista come un progetto con un inizio e una fine definiti, ma come l’inizio di un processo di miglioramento continuo che si evolve e si raffina nel tempo. I modelli predittivi diventano più accurati man mano che vengono alimentati con più dati, e nuove ottimizzazioni diventano possibili man mano che si accumula esperienza con il sistema.

Guardando al futuro: prossime frontiere dell’ottimizzazione qualitativa

Il successo ottenuto dall’azienda rappresenta solo l’inizio di un percorso di trasformazione che promette sviluppi ancora più interessanti nei prossimi anni. L’avvento dell’Intelligenza Artificiale e offre opportunità di ottimizzazione che solo pochi anni fa sarebbero sembrate fantascientifiche.

Una delle frontiere più promettenti riguarda l’implementazione di sistemi di controllo adattivo in tempo reale. Invece di limitarsi a monitorare e segnalare deviazioni, i futuri sistemi di AI potrebbero essere in grado di modificare automaticamente i parametri di processo per compensare variazioni nelle materie prime o nelle condizioni ambientali, mantenendo la qualità del prodotto costante nonostante le perturbazioni esterne.

L’integrazione con tecnologie di sensori avanzati, come spettroscopi in linea e sistemi di imaging multispettrale, potrebbe permettere il monitoraggio in tempo reale di proprietà del prodotto che attualmente possono essere misurate solo attraverso analisi di laboratorio offline. Questo consentirebbe cicli di feedback ancora più rapidi e ottimizzazioni ancora più precise.

L’applicazione di tecniche di digital twin potrebbe permettere la simulazione virtuale di modifiche al processo prima della loro implementazione fisica, riducendo i rischi associati all’sperimentazione e accelerando l’ottimizzazione di nuove formulazioni.

Infine, l’evoluzione verso sistemi di AI conversazionale potrebbe democratizzare l’accesso all’intelligence operativa, permettendo a operatori di tutti i livelli di interagire con i dati di processo utilizzando linguaggio naturale e ottenendo insight che attualmente richiedono competenze specialistiche in analisi dati.

Conclusione: La qualità come vantaggio competitivo sostenibile

La storia di questa azienda del settore coating dimostra che nell’industria chimica specializzata moderna, la qualità consistente non è più un lusso o un obiettivo aspirazionale, ma una necessità competitiva fondamentale. In mercati sempre più globalizzati e competitivi, la capacità di garantire performance prevedibili e superiori del prodotto può rappresentare la differenza tra leadership e marginalizzazione.

L’implementazione di Crossnection AI Process Data Analyst ha dimostrato che la trasformazione digitale nell’industria chimica non è solo una questione di adozione di nuove tecnologie, ma di ripensamento fondamentale dei processi operativi e della cultura aziendale. Non si tratta di sostituire l’expertise umana con algoritmi, ma di creare ecosistemi integrati dove intelligenza artificiale e competenze umane si amplificano reciprocamente.

I risultati ottenuti, con una riduzione del 72% della variabilità qualitativa e un risparmio economico di oltre 600.000 euro annui, dimostrano che questa trasformazione non è solo possibile, ma altamente redditizia. Tuttavia, il valore più grande risiede nel cambio di paradigma che questa tecnologia rende possibile: da una gestione reattiva della qualità a una ottimizzazione proattiva, da processi basati sull’esperienza a decisioni guidate dai dati, da variabilità subita a prevedibilità controllata.

In un settore dove ogni batch rappresenta un investimento significativo e dove la reputazione qualitativa richiede anni per essere costruita ma può essere compromessa da un singolo problema, la capacità di prevedere e prevenire variazioni qualitative rappresenta un vantaggio competitivo sostenibile e difficilmente replicabile da concorrenti che operano ancora con approcci tradizionali.

La domanda che ogni azienda nel settore dei coating e più in generale della chimica specializzata deve porsi non è se implementare sistemi di ottimizzazione qualitativa basati sull’AI, ma quanto velocemente può permettersi di iniziare questo percorso di trasformazione. Perché in un mercato dove la qualità consistente sta rapidamente diventando una commodity attesa dai clienti, piuttosto che un differenziatore, chi non si adatta rischia di rimanere indietro in modo irreversibile.

Riflessioni per percorsi di trasformazione digitale per migliorare la qualità

Chi considera un percorso simile per la propria azienda è incoraggiato a riflettere su alcune domande fondamentali. Qual è il costo reale della variabilità qualitativa dei prodotti quando si considera non solo gli scarti diretti, ma anche l’impatto su clienti, reputazione e opportunità di mercato perse? Quali correlazioni nascoste potrebbero esistere tra i parametri di processo e la qualità finale che attualmente non si riescono a vedere? Come potrebbe trasformarsi la posizione competitiva se si riuscisse a garantire qualità superiore e consistente su tutti i prodotti?

👉 Scopri come Crossnection AI Process Data Analyst può trasformare la variabilità qualitativa da problema cronico a vantaggio competitivo, integrando tutti i dati di processo e qualità in una piattaforma intelligente che prevede, previene e ottimizza.