Cos’è lo SMED? Perché funziona e come riduce drasticamente i tempi di setup?

Nel mondo della produzione industriale, una delle principali fonti di inefficienza è il tempo di setup: fermare una macchina per cambiare attrezzature, stampi o parametri produttivi significa non produrre valore. È qui che entra in gioco lo SMED, una delle tecniche Lean più potenti e concrete.

SMED è l’acronimo di Single Minute Exchange of Die e indica una metodologia strutturata per ridurre i tempi di cambio produzione fino a portarli, idealmente, sotto i 10 minuti (“single digit minutes”). Il metodo è stato sviluppato da Shigeo Shingo all’interno del Toyota Production System e oggi è applicato con successo in settori come:

- Alimentare

- automotive

- chimico

- farmaceutico

- lavorazioni del vetro

- metalmeccanico

- packaging

- stampaggio plastica

- ecc…

L’obiettivo dello SMED non è “fare più in fretta”, ma ripensare il setup eliminando sprechi, attività inutili e variabilità.

Perché lo SMED è così efficace

Lo SMED funziona perché cambia il modo di vedere il setup. Tradizionalmente, il cambio produzione è percepito come un “male necessario”. Con lo SMED diventa invece un processo migliorabile, standardizzabile e misurabile.

I benefici principali sono:

- Riduzione drastica dei tempi di fermo macchina

- Aumento della flessibilità produttiva

- Riduzione dei lotti e del WIP

- Migliore puntualità nelle consegne

- Maggiore sicurezza e ordine in reparto

In molte aziende, applicare correttamente lo SMED porta a riduzioni del setup dal 30% al 70%, spesso senza investimenti significativi.

I principi chiave dello SMED

Il cuore della metodologia si basa su tre concetti fondamentali:

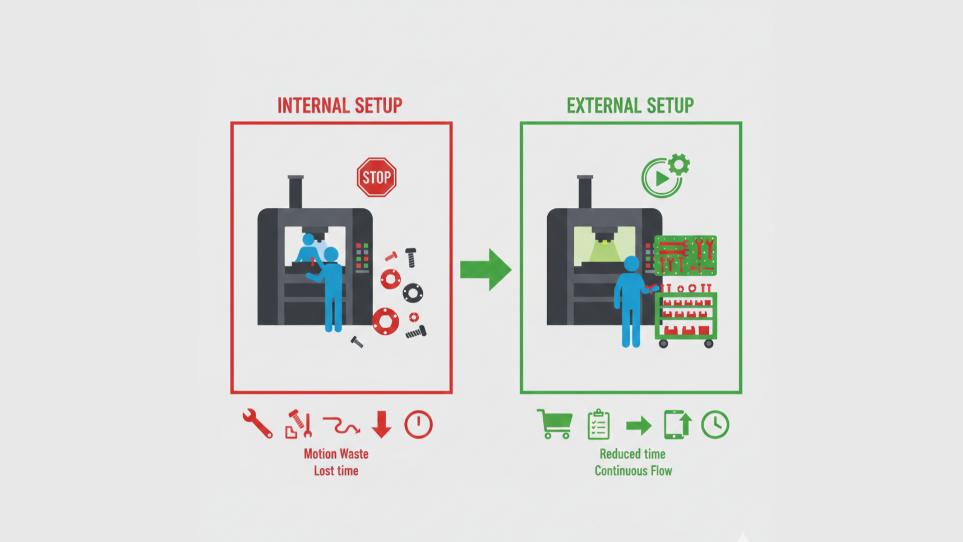

- Separare attività interne ed esterne

- Setup interno: attività che richiedono la macchina ferma

- Setup esterno: attività che possono essere svolte mentre la macchina produce

Il primo grande miglioramento arriva semplicemente spostando fuori macchina tutto ciò che è possibile.

- Convertire attività interne in esterne

Molte operazioni considerate “inevitabilmente interne” possono essere riprogettate:

- preset delle attrezzature

- regolazioni fuori linea

- preparazione utensili e materiali

- Semplificare, standardizzare, eliminare sprechi

- Eliminazione di regolazioni manuali

- Sistemi di aggancio rapido

- Riduzione dei movimenti inutili

- Standard operativi chiari e visivi

Esempio concreto: applicazione SMED in un’azienda metalmeccanica

Vediamo ora un caso reale di applicazione dello SMED in un’azienda metalmeccanica che produce componenti lavorati su centri di lavoro CNC.

Situazione iniziale

L’azienda presentava un tempo medio di cambio produzione pari a 95 minuti per setup, con una frequenza di 2–3 cambi al giorno per macchina.

Il processo di setup risultava fortemente dipendente da operatori senior, rendendo critici sia la pianificazione sia la continuità operativa.

Le principali criticità rilevate erano:

- Ritardi ricorrenti sul piano di produzione

- Necessità di lavorare con lotti di grandi dimensioni per compensare i lunghi tempi di fermo

- Elevata variabilità del tempo di setup in funzione dell’operatore

Il tempo di setup era composto principalmente da:

- Ricerca e recupero utensili e attrezzature non standardizzati

- Regolazioni manuali effettuate a macchina ferma

- Misurazioni dimensionali ripetute e non strutturate

- Numerosi tentativi prima dell’ottenimento del primo pezzo conforme

Analisi SMED

Il team CROSSNOVA ha condotto un’analisi strutturata del setup attraverso:

- Osservazione diretta in reparto durante i cambi produzione

- Cronometraggio dettagliato di tutte le attività svolte

- Coinvolgimento degli operatori per identificare criticità operative e soluzioni pratiche

Dall’analisi è emerso che oltre il 45% del tempo totale di setup era costituito da attività che non richiedevano la macchina ferma e che potevano quindi essere convertite da setup interno a setup esterno.

Azioni implementate

- Preparazione esterna degli utensili

- Introduzione di carrelli di setup dedicati, specifici per famiglia di prodotto

- Preset degli utensili fuori macchina, con utensili pronti all’uso prima dell’arresto del centro di lavoro

- Standardizzazione delle attrezzature

- Inserimento di riferimenti meccanici fissi per il posizionamento delle attrezzature

- Eliminazione delle regolazioni empiriche (“a occhio”), sostituite da riferimenti oggettivi e ripetibili

- Riduzione dei movimenti operatore

- Revisione del layout del setup per ridurre spostamenti e tempi di ricerca

- Posizionamento standardizzato di utensili, attrezzature e strumenti di misura

- Introduzione di istruzioni visive di setup

- Definizione di sequenze operative standard per ogni cambio produzione

- Introduzione di check-list di setup per garantire completezza e ripetibilità

Risultati ottenuti

A seguito dell’implementazione dello SMED, l’azienda ha ottenuto i seguenti risultati misurabili:

- Tempo medio di setup ridotto da 95 a 28 minuti (−67%)

- Riduzione dei fermi macchina del 70% legati ai cambi produzione

- Possibilità di ridurre significativamente la dimensione dei lotti

- Maggiore autonomia degli operatori, con minore dipendenza da figure esperte

- Miglioramento della puntualità delle consegne e della stabilità del piano di produzione

Tutti i miglioramenti sono stati ottenuti senza investimenti in nuove macchine, esclusivamente attraverso analisi dei processi, standardizzazione e organizzazione operativa.

SMED: una leva strategica, non solo operativa

Applicare lo SMED non significa solo “velocizzare il cambio”.

Significa aumentare la competitività aziendale, migliorare la pianificazione e rendere il sistema produttivo più reattivo alle richieste del mercato.

Per questo lo SMED è spesso il punto di partenza per:

- Lean Manufacturing

- Produzione pull

- Riduzione dei costi operativi

- Miglioramento continuo

👉 Vuoi ridurre i tempi di setup nella tua azienda fino al 50–70%?

Scopri come applicare lo SMED in modo pratico sul tuo processo produttivo: analizziamo insieme i tuoi cambi produzione e individuiamo subito dove recuperare tempo, flessibilità e capacità produttiva.