Cost Deployment

Che cos’è il Cost Deployment?

Il Cost Deployment è una procedura sistematica che identifica e chiarisce la natura delle perdite produttive all’interno di un processo di produzione. Questo approccio è fondamentale per ottimizzare la gestione dei costi e migliorare l’efficienza operativa. Il Cost Deployment è una delle tecniche principali del World Class Manufacturing (WCM).

Obiettivi del Cost Deployment

Gli obiettivi principali sono:

- Identificazione delle perdite: Stabilire l’impatto delle perdite sui costi di produzione.

- Prioritizzazione dei progetti di miglioramento: Definire le priorità per i progetti di ottimizzazione basandosi sull’analisi costi/benefici.

L’implementazione del Cost Deployment consente alle aziende di migliorare la gestione dei processi produttivi, riducendo sprechi e inefficienze. Il risultato finale è un miglioramento dell’efficienza operativa e un impatto positivo sui profitti aziendali.

Le 5 matrici di Yamashina e Kubo

Il concetto di Manufacturing Cost Deployment (MCD) è stato formalizzato nel 2002 da Yamashina e Kubo, i quali hanno sviluppato una metodologia per analizzare l’efficienza delle stazioni produttive e l’intero flusso di produzione. Questa tecnica mira alla riduzione dei costi attraverso la chiara individuazione degli sprechi produttivi.

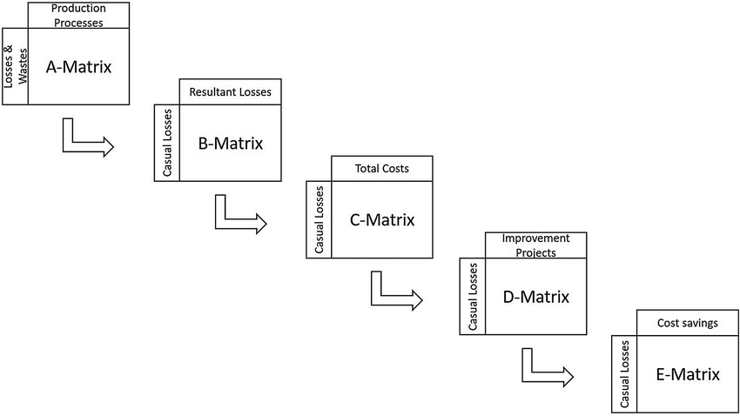

La metodologia originale utilizza cinque matrici per mappare, analizzare e ottimizzare i processi produttivi:

- A-Matrix: Categorizza e quantifica gli sprechi e le perdite nei processi produttivi.

- B-Matrix: Mostra i rapporti causa-effetto tra le perdite.

- C-Matrix: Riporta il costo totale associato a ciascuna causa di perdita.

- D-Matrix: Mostra i risparmi attesi per ogni progetto di miglioramento.

- E-Matrix: Valuta l’efficienza dell’investimento per ogni progetto.

Prima procedura proposta nel 2002

L’impatto del Manufacturing Cost Deployment

Grazie al Manufacturing Cost Deployment (MCD), le aziende possono ottimizzare il controllo della produzione concentrandosi sul concetto di perdite e sulla loro valutazione economica. Questo approccio incoraggia il management a misurare gli sprechi dal punto di vista dei costi, migliorando così l’efficienza complessiva del sistema produttivo.

Limiti del Manufacturing Cost Deployment e nuove evoluzioni

Sebbene il MCD abbia dimostrato la sua efficacia nei contesti di produzione seriale, ha incontrato limiti nel settore del Project Manufacturing o Engineering to Order (ETO). In risposta a queste sfide, un nuovo modello è stato proposto per tenere conto delle specificità del mercato ETO, caratterizzato da:

- Alta personalizzazione del mix di prodotti

- Alta variabilità dei processi produttivi

- Tempi di consegna lunghi

Project Cost Deployment: una nuova evoluzione

Il Project Cost Deployment (PCD) è una variante del MCD che si adatta meglio ai contesti di produzione personalizzata. L’obiettivo è identificare tutti gli sprechi e le perdite nel processo produttivo e sviluppare un piano di riduzione dei costi.

Procedura di decomposizione delle attività

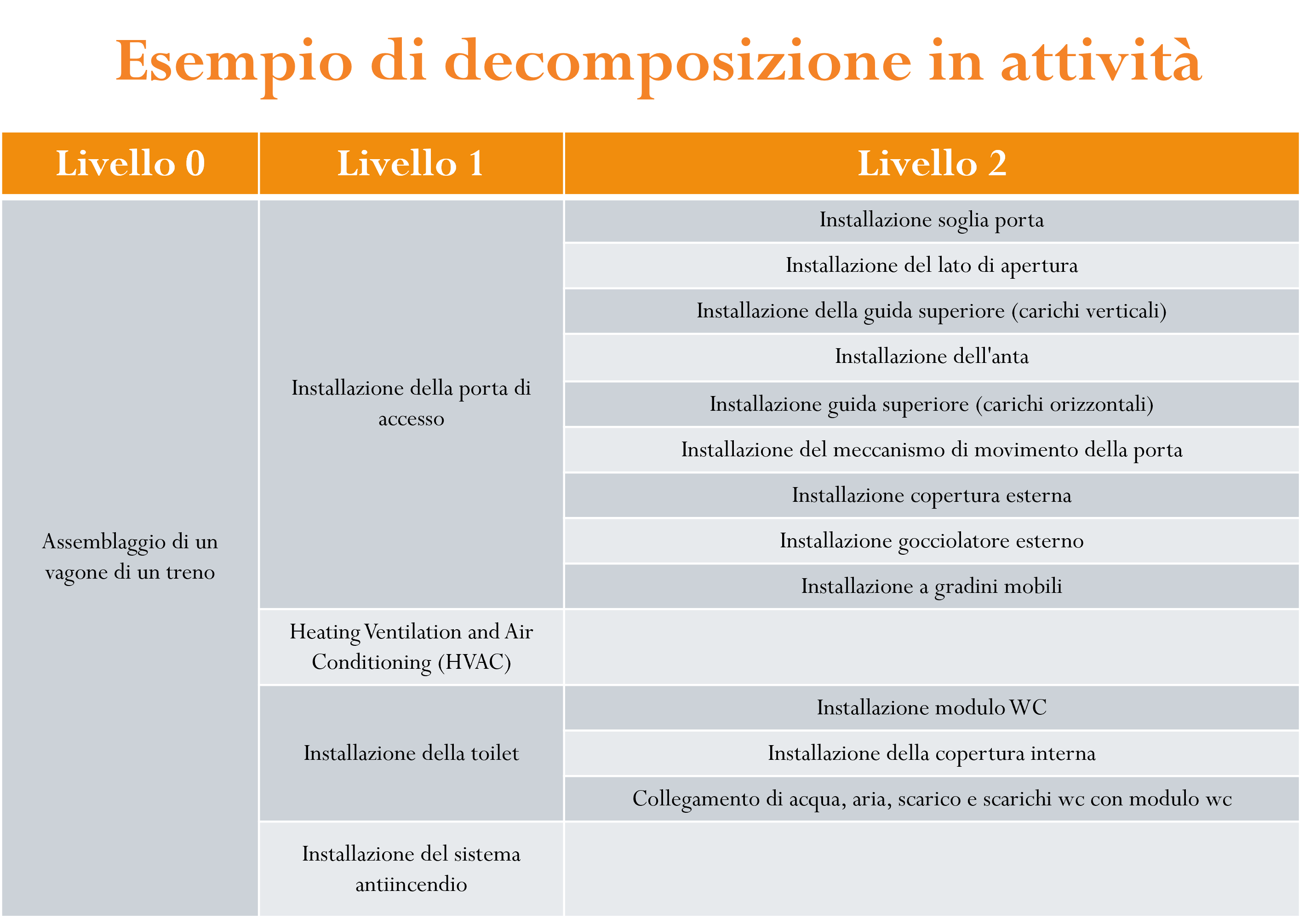

Il PCD richiede una decomposizione dettagliata delle attività produttive in tre livelli:

- Livello 0: Identificazione dell’item o del processo da analizzare.

- Livello 1: Suddivisione delle attività in macro-attività con una stima delle risorse e del budget.

- Livello 2: Suddivisione delle macro-attività in task elementari, per item caratterizzati da alti costi e rischi.

Le 5 Matrici del Project Cost Deployment

Analogamente al MCD, il PCD utilizza cinque matrici per analizzare e ottimizzare i costi:

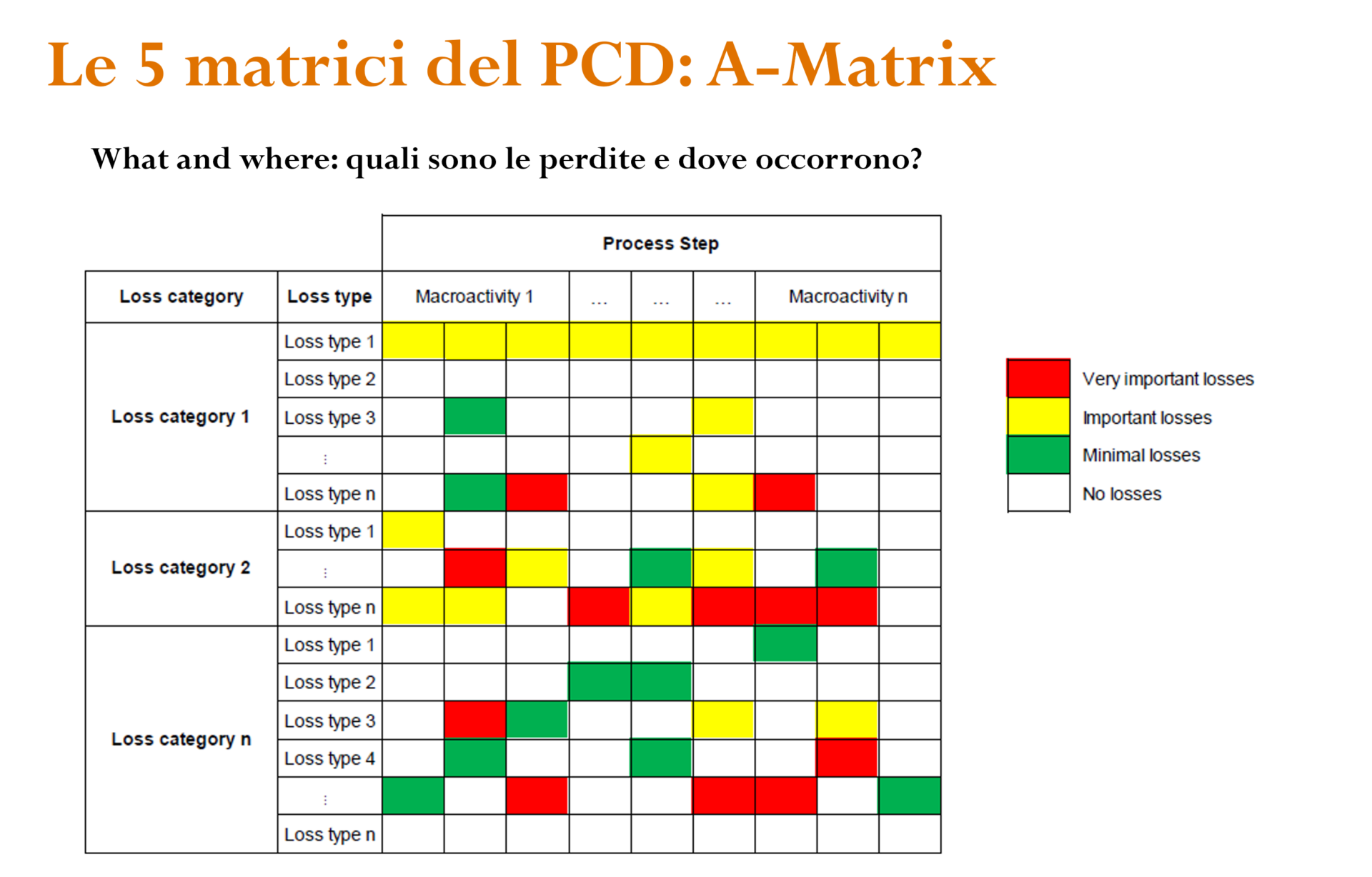

- A-Matrix: Identifica le perdite e mostra dove si verificano nel processo.

- B-Matrix: Analizza le relazioni causa-effetto tra le perdite.

- C-Matrix: Individua i costi associati alle perdite e ai processi produttivi.

- D-Matrix: Definisce le priorità di miglioramento basate sull’Indice ICE (Impact, Cost, Easiness).

- E-Matrix: Valuta il rapporto costi-benefici per ogni progetto di miglioramento.

Conclusione

In conclusione, il Cost Deployment è una metodologia chiave per migliorare l’efficienza produttiva e ridurre i costi. Implementando le tecniche descritte, le aziende possono identificare le perdite nascoste, ottimizzare i processi produttivi e migliorare la redditività complessiva.